Ein praktischer, käuferorientierter Leitfaden für Lagerleiter, Beschaffungsteams und Logistikfachleute.

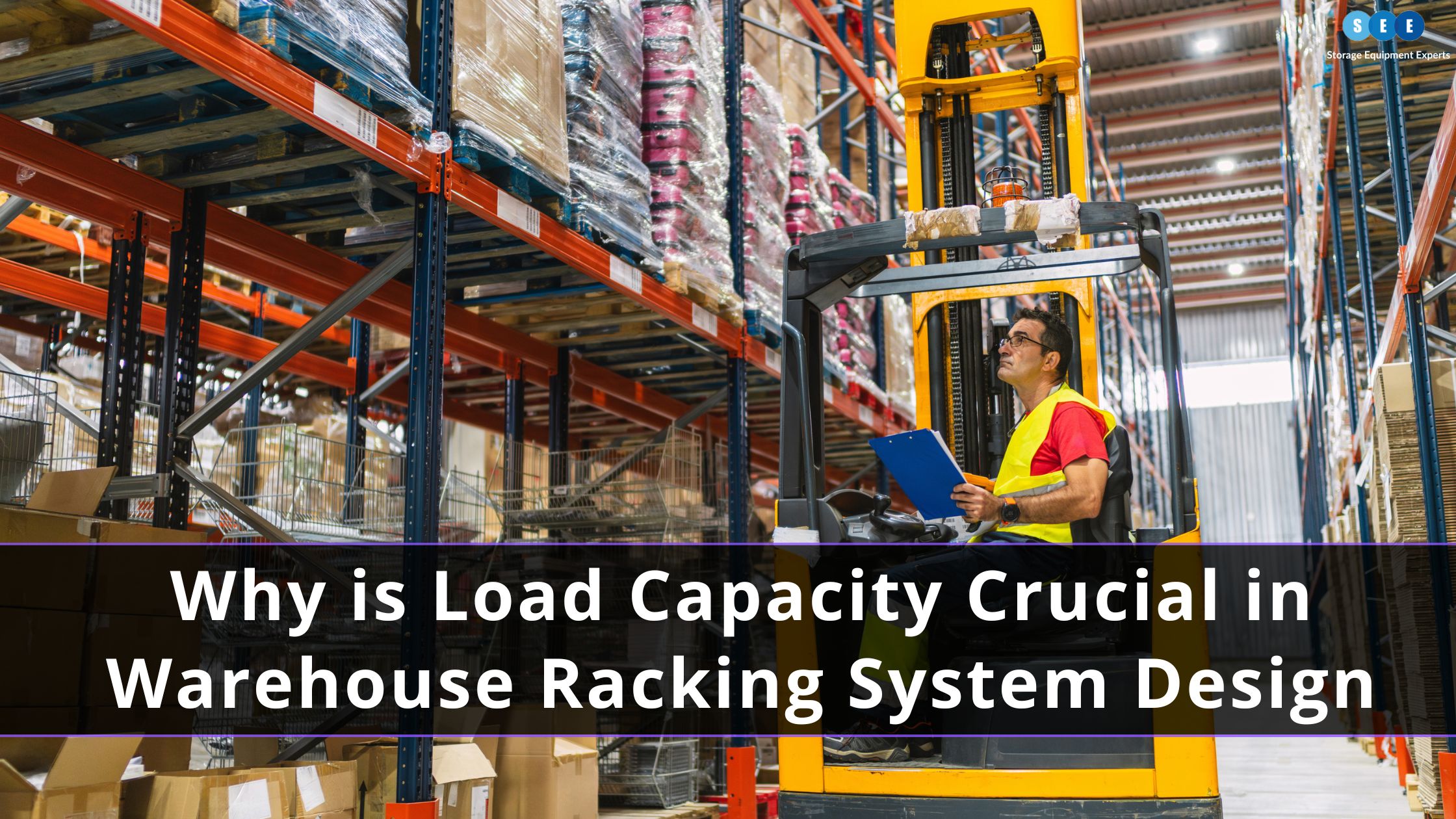

Die Wahl einer Palette ist eine Entscheidung zur Regalsicherheit

Wenn Käufer Kunststoffpaletten für den Lagergebrauch auswählen, liegt der Schwerpunkt oft auf oberflächenbezogenen Spezifikationen – Abmessungen, statische Belastung oder Preis pro Einheit. In vielen Fällen wird die Palettenauswahl eher als einfache Kaufentscheidung denn als strukturelle Entscheidung betrachtet.

Bei Regalanwendungen ist die Wahl einer Kunststoffpalette jedoch grundsätzlich eine Entscheidung zur Lagersicherheit.

Die meisten Zwischenfälle im Zusammenhang mit Regalen beginnen nicht mit einer plötzlichen Überlastung oder einem offensichtlichen mechanischen Versagen. Stattdessen entwickeln sie sich nach und nach, wenn Paletten, die nie für die Lagerung in Regalen vorgesehen waren, auf Regalbalken platziert und einer dauerhaften Belastung ausgesetzt werden. Mit der Zeit nimmt die Durchbiegung zu, die strukturelle Integrität wird schwächer und das Risiko eines Einsturzes steigt – oft ohne sichtbare Warnzeichen.

Aus diesem Grund ist es für Beschaffungsteams, Lagerleiter oder Logistikfachleute nicht optional, zu verstehen Die Kosten einer Fehlentscheidung beschränken sich nicht nur auf den Palettenaustausch; Dies erstreckt sich auf beschädigte Waren, Regalreparaturen, Betriebsausfälle und Sicherheitsverpflichtungen. , wie man die richtige Kunststoffpalette für Lagerregalsysteme auswählt .

In einem früheren Ratgeber haben wir die strukturellen Unterschiede zwischen regalfähigen und stapelbaren Kunststoffpaletten erläutert . Dieser Artikel baut auf dieser Grundlage auf und konzentriert sich auf die nächste kritische Frage:

Wie wählen Sie die richtige regalfähige Kunststoffpalette für Ihr spezifisches Regalsystem und Ihre Betriebsbedingungen aus?

Schritt 1: Identifizieren Sie Ihr Regalsystem, bevor Sie sich eine Palette ansehen

Einer der häufigsten Fehler, den Käufer machen, besteht darin, Paletten zu bewerten, bevor sie ihr Regalsystem vollständig verstanden haben. In Wirklichkeit bestimmt das Regalsystem, wie die Palette beladen, gestützt und belastet wird.

Unterschiedliche Regalsysteme stellen sehr unterschiedliche Anforderungen an Paletten, selbst wenn dieselben Waren gelagert werden.

Selektive Regalsysteme

Selektive Regalsysteme sind das weltweit am weitesten verbreitete Lagerregalsystem – und auch das System, bei dem Palettenmissbrauch am häufigsten vorkommt.

Im selektiven Regal:

Paletten werden nur von getragen vorderen und hinteren horizontalen Trägern

Die Palette muss eine offene Lücke ohne Mittelstütze überbrücken

Die gesamte Last hängt über der Trägerspannweite

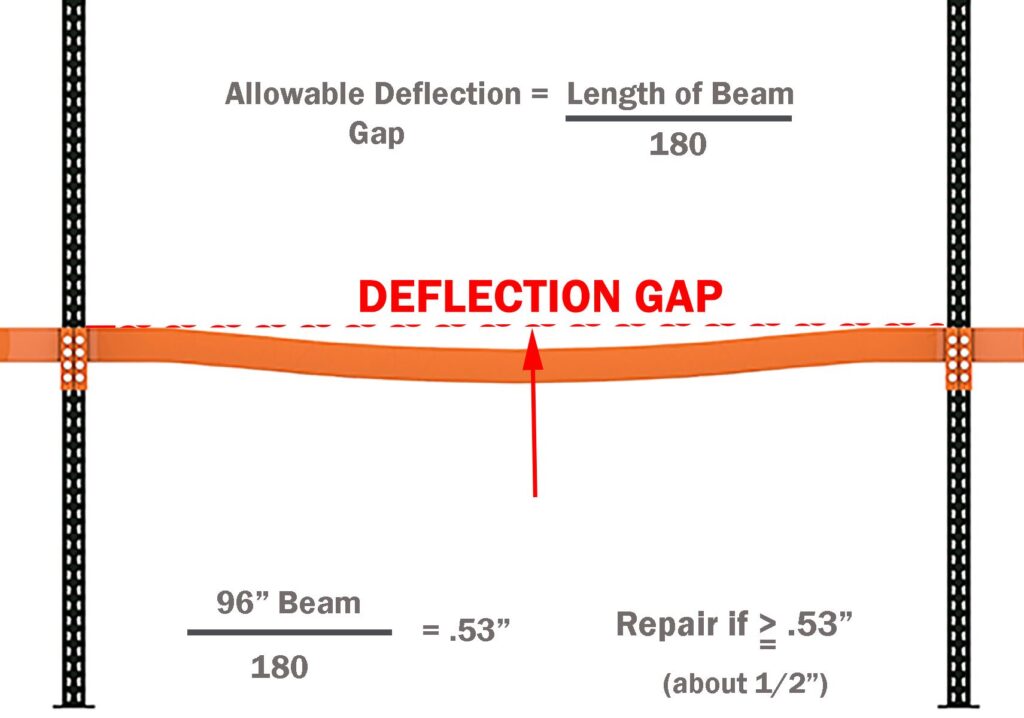

Dadurch entsteht eine Biegekraft, die während der Lagerung kontinuierlich auf die Palette einwirkt. Selbst eine geringfügige Durchbiegung kann im Laufe der Zeit die Stabilität der Ladung und die Ausrichtung des Regals beeinträchtigen.

Für die selektive Regallagerung müssen Paletten folgende Eigenschaften haben:

Ausdrücklich für Regallast ausgelegt

Strukturell so konzipiert, dass die Durchbiegung begrenzt wird

Kompatibel mit den im Lager verwendeten spezifischen Balkenabständen

Die Verwendung stapelbarer oder nur auf dem Boden befindlicher Paletten in selektiven Regalen ist ein strukturelles Missverhältnis, das das langfristige Risiko erheblich erhöht.

Einfahr- und Durchfahrregalsysteme

Einfahr- und Durchfahrregalsysteme bringen über die statische Unterstützung hinaus zusätzliche Herausforderungen mit sich.

In diesen Systemen:

Gabelstapler betreten die Regalkonstruktion

Paletten sind beim Be- und Entladen stärkeren Stößen ausgesetzt

Lasten können über längere, nicht unterstützte Spannweiten getragen werden

Paletten, die in Drive-in-Systemen eingesetzt werden, müssen nicht nur dauerhafter Regalbelastung, sondern auch wiederholter mechanischer Beanspruchung standhalten. In diesen Umgebungen kommt der strukturellen Verstärkung eine besondere Bedeutung zu.

Ohne die richtige Konstruktion können sich Paletten schneller verformen, was zu einer Fehlausrichtung und einem erhöhten Kollisionsrisiko innerhalb der Regalgassen führt.

Push-Back- und Paletten-Durchlaufregale

Bei schwerkraftunterstützten Systemen wie Push-Back- oder Paletten-Durchlaufregalen:

Paletten bewegen sich auf Schienen oder Rollen

Während der Bewegung kann sich die Lastverteilung verschieben

Maßkonsistenz ist entscheidend für die Systemzuverlässigkeit

Eine Durchbiegung oder Verformung der Palette kann den reibungslosen Palettenfluss beeinträchtigen und zu Staus oder ungleichmäßiger Bewegung führen. In diesen Systemen müssen regalfähige Paletten strukturelle Steifigkeit mit konsistenter Geometrie kombinieren.

Hochregallager und automatische Lagerung (AS/RS)

Automatisierte Lager- und Bereitstellungssysteme stellen höchste Anforderungen an die Palettenleistung.

In AS/RS-Umgebungen:

Paletten interagieren direkt mit automatisierten Handhabungsgeräten

Schon kleine Maßänderungen können zu Systemfehlern führen

Eine langfristige Abweichung kann die Automatisierungsgenauigkeit beeinträchtigen

Für diese Systeme müssen Paletten strenge Standards für die Regalfähigkeit erfüllen und über längere Zeiträume hinweg ihre Formstabilität beibehalten. Jede Verformung, die in manuellen Systemen tolerierbar ist, kann in automatisierten Umgebungen zu einem kritischen Problem werden.

Das Wichtigste zum Mitnehmen:

Bevor Käufer eine Palettenspezifikation bewerten, müssen sie ihr Regalsystem eindeutig identifizieren. Eine Palette, die in einem System gut funktioniert, kann in einem anderen völlig ungeeignet sein.

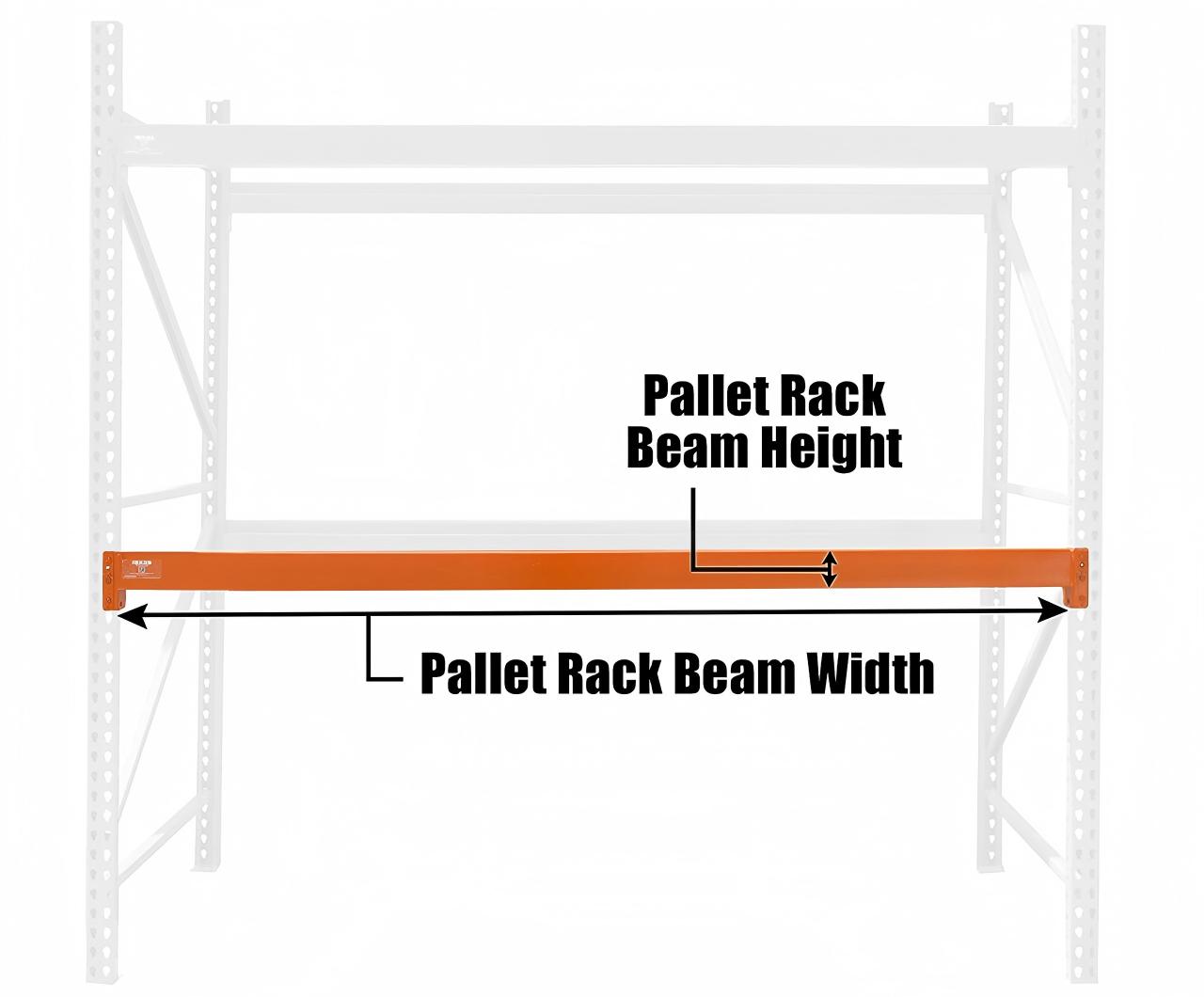

Schritt 2: Balkenspannweite und Auflagebedingungen verstehen

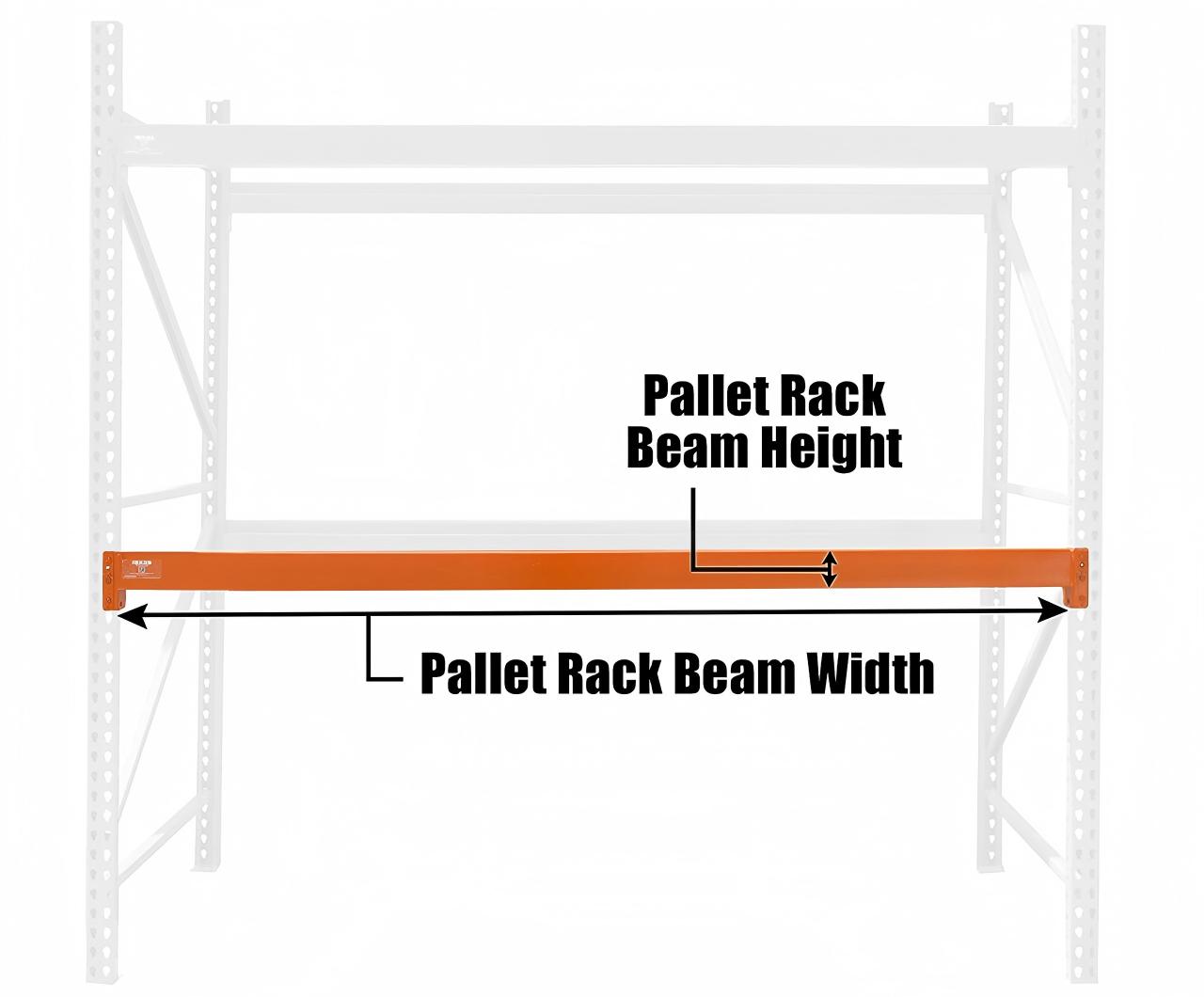

Sobald das Regalsystem identifiziert ist, ist die Trägerspannweite der nächste kritische Faktor.

Was ist Strahlspanne?

Unter Trägerspannweite versteht man den Abstand zwischen den Regalträgern, die die Palette tragen. Dieser Abstand bestimmt, wie viel von der Palette während der Lagerung nicht unterstützt wird.

Mit zunehmender Strahlspanne:

Die Biegekraft auf die Palette nimmt zu

Die Durchbiegung wird stärker

Langfristig steigt das Verformungsrisiko deutlich

In zwei Lagerhallen werden möglicherweise identische Paletten verwendet und dieselben Waren gelagert, doch die Ergebnisse sind sehr unterschiedlich, einfach weil ihre Trägerabstände unterschiedlich sind.

Warum die Strahlspanne oft übersehen wird

Die Balkenspannweite wird häufig übersehen, weil:

Es ist nicht immer klar dokumentiert

Käufer gehen von Standardabständen aus

Palettenlieferanten dürfen danach nicht fragen

Allerdings können selbst kleine Unterschiede im Balkenabstand das Verhalten einer Palette unter Last dramatisch verändern.

Eine Palette, die für die Lagerung in einer bestimmten Spannweite ausgelegt ist, kann die sicheren Durchbiegungsgrenzen überschreiten, wenn sie über eine größere Spannweite als vorgesehen verwendet wird.

Vorübergehende Stabilität ist keine langfristige Sicherheit

Einer der irreführenden Indikatoren bei Regalanwendungen ist die Anfangsleistung.

Eine Palette kann:

Erscheint stabil, wenn es zum ersten Mal auf das Gestell gestellt wird

Zeigen in den ersten Tagen oder Wochen keine sichtbaren Verformungen

Im Laufe der Zeit kommt es immer noch zu strukturellem Stress

Kunststoffe verformen sich bei anhaltender Belastung allmählich. Das bedeutet, dass „es sieht gut aus“ kein verlässlicher Sicherheitsindikator ist.

Schritt 3: Regallast vs. statische Last – was ist wirklich wichtig?

Unter allen Palettenspezifikationen werden die Tragfähigkeitswerte am meisten missverstanden – und am häufigsten missbraucht.

Die drei gängigen Tragfähigkeitswerte

Die Spezifikationen für Kunststoffpaletten umfassen typischerweise drei Tragfähigkeiten:

Statische Belastung : Maximal unterstütztes Gewicht, wenn die Palette vollständig auf dem Boden ruht

Dynamische Last : Maximales Gewicht, das beim Bewegen mit einem Gabelstapler oder Hubwagen getragen wird

Regallast : Maximales Gewicht, das getragen werden kann, wenn die Palette an Regalträgern aufgehängt ist

Nur eine davon spiegelt direkt die Regalbedingungen wider.

Warum statische und dynamische Tragzahlen für Regale irreführend sind

Statische und dynamische Belastungen setzen eine vollständige oder gleichmäßig verteilte Unterstützung voraus. Bei Regalanwendungen trifft diese Annahme nicht zu.

Im Regal:

Die Unterstützung ist auf zwei oder mehr enge Kontaktpunkte beschränkt

Die Last wird über eine Spannweite aufgehängt

Stress ist nicht nur vorübergehend, sondern dauerhaft

Eine Palette mit einer beeindruckenden statischen Tragfähigkeit kann dennoch im Regal versagen, wenn ihr die ausreichende strukturelle Steifigkeit fehlt.

Warum die Regallast oft fehlt oder unklar ist

Käufer stoßen häufig auf Palettenspezifikationen, bei denen:

Die Regallast ist nicht aufgeführt

Die Bewertung wird ohne Balkenspannenkontext bereitgestellt

Die Testbedingungen sind unklar

Das ist kein Zufall. Die Belastung im Regal ist schwieriger zu überprüfen und erfordert eine anwendungsspezifische Bewertung.

Wenn Informationen zur Regallast vage sind oder fehlen, sollten Käufer dies als Warnzeichen und nicht als geringfügige Auslassung betrachten.

Wie Käufer Regallastdaten interpretieren sollten

Bei der Bewertung der Regaltraglasten sollten Käufer Folgendes bestätigen:

Die während des Tests verwendete Trägerspanne

Ob die Tragfähigkeit eine Langzeitlagerung berücksichtigt

Ob Durchbiegungsgrenzen gemessen wurden, nicht nur Fehlerpunkte

Die Regallast ist nur dann aussagekräftig, wenn sie an reale Betriebsbedingungen gebunden ist.

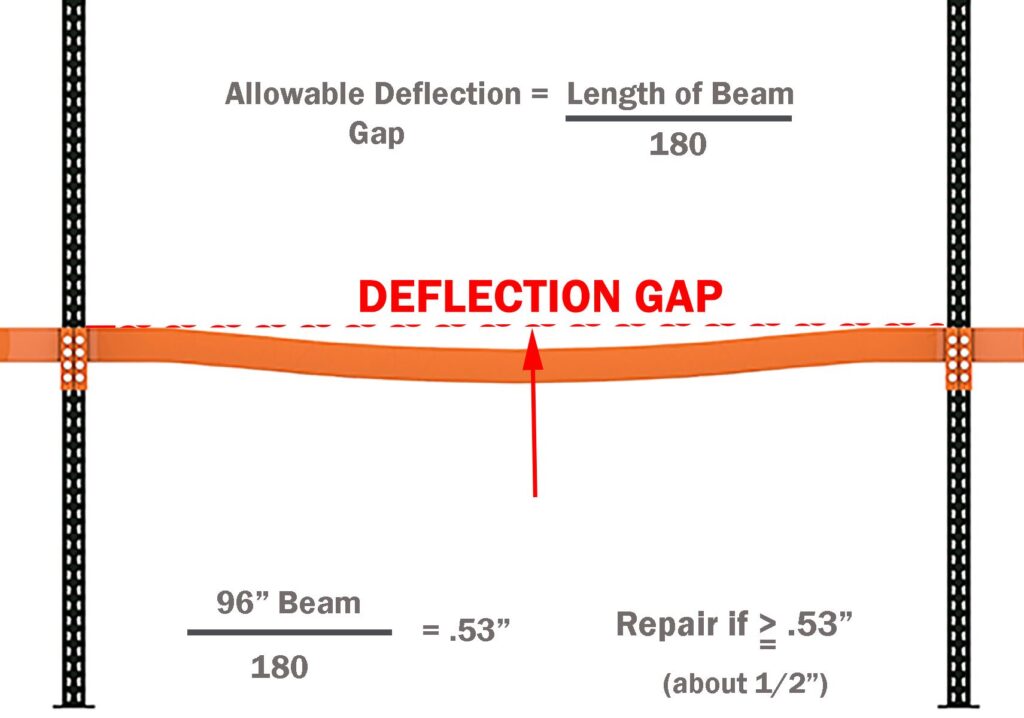

Schritt 4: Warum langfristige Ablenkung wichtiger ist als anfängliche Stärke

Unter Dauerbelastung verhalten sich Kunststoffpaletten ganz anders als Metallkonstruktionen.

Materialkriechen verstehen

Kunststoffmaterialien weisen ein Phänomen auf, das als Kriechen bekannt ist und sich auf eine langsame, dauerhafte Verformung unter konstanter Belastung bezieht.

In der Praxis:

Eine Palette kann heute ohne sichtbare Probleme eine Ladung tragen

Mit der Zeit führt die gleiche Belastung zu einer zunehmenden Durchbiegung

Auch ohne Überlastung kann es zu dauerhaftem Durchhängen kommen

Dieses Verhalten ist besonders kritisch bei Regalanwendungen, bei denen Lasten über längere Zeiträume statisch bleiben.

Durchbiegung ist ein Sicherheitsindikator und kein kosmetisches Problem

Eine übermäßige Durchbiegung wirkt sich auf Folgendes aus:

Die Durchbiegung zu ignorieren, weil „die Palette nicht gebrochen ist“, ist eine gefährliche Fehleinschätzung. Durchbiegung ist oft das erste sichtbare Zeichen struktureller Ermüdung.

Warum anfängliche Belastungstests nicht ausreichen

Einige Paletten werden nur auf ihre kurzfristige Belastbarkeit hin bewertet. Während diese Tests eine unmittelbare Stärke nachweisen können, spiegeln sie kein langfristiges Verhalten wider.

Bei Regalanwendungen sollten Käufer Folgendes priorisieren:

Schritt 4 (Fortsetzung): Das strukturelle Design bestimmt die Rack-Leistung

Über das Materialverhalten hinaus spielt die konstruktive Gestaltung der Palette eine entscheidende Rolle für die Regalleistung. Zwei Paletten aus demselben Kunststoff können sich je nach Konstruktion auf Regalen sehr unterschiedlich verhalten.

Kufenbasierte vs. blockbasierte Palettenstrukturen

Die meisten regalfähigen Kunststoffpaletten fallen in eine von zwei Strukturkategorien: schienenbasierte oder blockbasierte Konstruktionen.

Kufenbasierte Paletten verwenden Längskufen an der Unterseite der Palette. Diese Kufen richten sich direkt an den Regalträgern aus und ermöglichen so eine effiziente Lastübertragung in die Regalstruktur. Dieses Design reduziert die nicht unterstützten Spannweiten erheblich und trägt zur Kontrolle der Durchbiegung bei.

Im Gegensatz dazu sind blockbasierte Paletten auf mehrere Stützblöcke angewiesen. Während sie beim Stapeln auf dem Boden oder bei bestimmten Fördersystemen eine gute Leistung erbringen, müssen Blockpaletten vor der Verwendung in Regalen sorgfältig geprüft werden. Ohne geeignete Verstärkung oder Kompatibilität mit der Trägerunterstützung kann es bei der Aufhängung zu einer ungleichmäßigen Lastverteilung kommen.

Für selektive Regalsysteme werden aufgrund ihrer vorhersehbaren Stützgeometrie im Allgemeinen schienenbasierte Konstruktionen bevorzugt.

Zwei-Läufer- vs. Drei-Läufer-Designs

Bei Kufenpaletten stoßen Käufer häufig auf Konfigurationen mit zwei oder drei Kufen.

Zweikufenpaletten sorgen für die Abstützung entlang zweier Längskanten. Sie können für Regale geeignet sein, wenn sie ordnungsgemäß verstärkt sind und der Trägerabstand kompatibel ist.

Dreikufenpaletten verfügen über eine zentrale Kufe, die die Lastverteilung verbessert und die Biegespannung reduziert.

Bei Anwendungen mit schwereren Lasten, längeren Trägerspannweiten oder längeren Lagerzeiten bieten Konstruktionen mit drei Läufern in der Regel verbesserte Sicherheitsmargen.

Die Rolle der Stahlbewehrung

In regalfähigen Kunststoffpaletten werden üblicherweise Verstärkungsstäbe aus Stahl verwendet, um die Durchbiegung unter Last zu begrenzen.

Allerdings sollte die Bewehrung nicht als Universallösung betrachtet werden.

Stahlstangen:

Verbessern Sie die Steifigkeit über die gesamte Trägerspannweite

Reduzieren Sie langfristiges Durchhängen

Verbessern Sie die Konsistenz in anspruchsvollen Regalumgebungen

Gleichzeitig erhöht die Verstärkung das Gewicht und die Kosten und ist möglicherweise nicht für alle Anwendungen erforderlich. Die Entscheidung für die Verwendung einer Stahlverstärkung sollte auf den Anforderungen an die Regallast, der Trägerspannweite, der Lagerdauer und den Betriebsbedingungen basieren – und nicht auf Annahmen.

Schritt 5: Auf das Material kommt es an – HDPE vs. PP bei Regalanwendungen

Bei der Verwendung von Paletten in Regalen wird die Materialauswahl immer wichtiger.

HDPE (Polyethylen hoher Dichte)

HDPE wird aufgrund seiner ausgewogenen mechanischen Eigenschaften häufig für regalfähige Kunststoffpaletten verwendet.

Zu den wichtigsten Merkmalen gehören:

HDPE-Paletten werden häufig bevorzugt in:

PP (Polypropylen)

PP bietet Vorteile bei Steifigkeit und Gewichtsreduzierung, verhält sich jedoch bei Dauerbelastung anders.

Während PP-Paletten bei kurzfristigen oder dynamischen Anwendungen eine gute Leistung erbringen können, müssen sie für den Einsatz in Regalen sorgfältig geprüft werden – insbesondere in Umgebungen mit längeren Lagerzeiten oder Temperaturschwankungen.

Die Materialauswahl sollte immer auf die tatsächlichen Arbeitsbedingungen abgestimmt sein und nicht nur auf Katalogspezifikationen.

Überlegungen zur Temperatur und Langzeitlagerung

Die Temperatur spielt eine entscheidende Rolle für das Materialverhalten.

Niedrige Temperaturen erhöhen die Sprödigkeit

Hohe Temperaturen beschleunigen das Kriechen

Temperaturwechsel können die Verformung mit der Zeit verstärken

In Lagerhäusern mit temperaturkontrollierten Umgebungen wird die Materialauswahl zu einem Schlüsselelement der Regalsicherheit.

Schritt 6: Ladungsart, Lagerdauer und reale Arbeitsbedingungen

Selbst die am besten konzipierte Palette kann versagen, wenn die Betriebsbedingungen falsch verstanden werden.

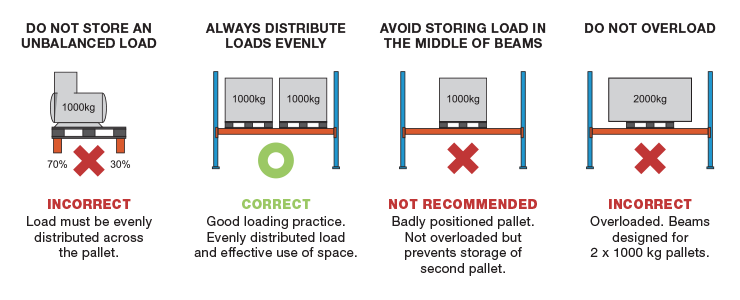

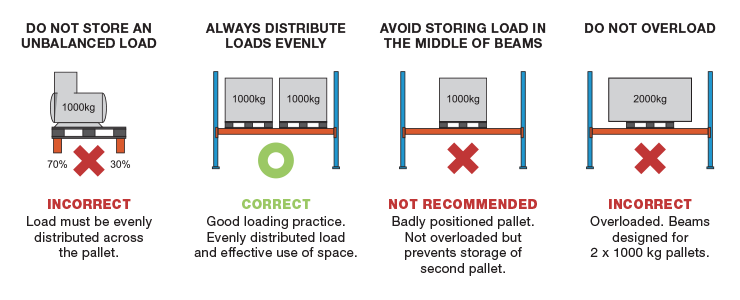

Lastverteilung: Gleichmäßige vs. Punktlasten

Belastungen, die allein aufgrund des Gewichts akzeptabel erscheinen, können dennoch örtliche Belastungen hervorrufen.

Beispiele hierfür sind:

Konzentrierte Ladungen aus starrer Verpackung

Ungleichmäßige Stapelmuster

Überhängende Kartons oder Behälter

In Regalsystemen erhöht eine ungleichmäßige Lastverteilung die Durchbiegung und beschleunigt die Verformung.

Speicherdauer: Kurzfristig oder langfristig

Die Lagerdauer wirkt sich direkt auf das Palettenverhalten aus.

Paletten, die wochen- oder monatelang einer Dauerbelastung ausgesetzt sind, sind anders zu bewerten als Paletten, die für einen schnellen Umschlag genutzt werden.

Handhabungspraktiken und reale Variabilität

Der Umgang mit Gabelstaplern, die Palettenrotationspraktiken und die Stapelgewohnheiten beeinflussen alle die Palettenleistung.

Die realen Bedingungen sind selten ideal. Aus diesem Grund sollten Paletten, die für die Lagerung ausgewählt werden, einen Sicherheitsspielraum aufweisen, der den Schwankungen im täglichen Betrieb Rechnung trägt.

Häufige Käuferfehler bei der Auswahl von Paletten für Regale

Trotz verfügbarer technischer Informationen machen Käufer weiterhin ähnliche Fehler.

Fehler 1: Die Annahme einer früheren Nutzung garantiert Zukunftssicherheit

Aussagen wie:

„Wir haben diese Palette schon einmal ohne Probleme verwendet“

Ignorieren Sie häufig Änderungen in:

Gewicht laden

Speicherdauer

Regalkonfiguration

Was unter bestimmten Bedingungen funktioniert hat, ist unter anderen möglicherweise nicht sicher.

Fehler 2: Fokussierung auf den Preis statt auf die Struktur

Preisorientierte Entscheidungen führen häufig dazu, dass Käufer Paletten auswählen, die Mindestanforderungen erfüllen, aber keine ausreichenden Sicherheitsmargen aufweisen.

Bei Regalanwendungen übersteigen die Ausfallkosten den Kostenunterschied zwischen Palettenkonstruktionen bei weitem.

Fehler 3: Paletten als allgemeines Zubehör behandeln

Paletten werden manchmal eher als austauschbares Logistikzubehör denn als Strukturbauteile behandelt.

Tatsächlich fungieren Paletten als tragende Elemente innerhalb der Regalanlage. Werden sie als generische Produkte behandelt, erhöht sich das systemische Risiko.

Checkliste für Käufer: So stellen Sie sicher, dass eine Palette wirklich regalfähig ist

Bevor Käufer sich für eine Palette zur Regalnutzung entscheiden, sollten sie in der Lage sein, die folgenden Fragen klar zu beantworten:

Wird explizit eine Regaltraglast angegeben?

Ist die Bewertung, die für eine bestimmte Trägerspannweite definiert ist?

Stimmt das Palettendesign mit dem Regalsystemtyp überein??

Sind bei Bedarf Verstärkungen enthalten?

Wurde die Langzeitdurchbiegung bewertet?

Ist das Material für die Betriebstemperatur geeignet?

Gibt es bewährte Anwendungsfälle in ähnlichen Lagern?

Versteht der Lieferant Ihre tatsächlichen Arbeitsbedingungen ??

Können diese Fragen nicht eindeutig beantwortet werden, birgt die Palettenwahl ein unnötiges Risiko.

Warum die Zusammenarbeit mit einem erfahrenen Lieferanten wichtig ist

Palettenspezifikationen allein garantieren keine sichere Regalleistung.

Ein erfahrener Lieferant:

Bewertet das gesamte Regalsystem

Passt das Palettendesign an die realen Ladungsbedingungen an

Berücksichtigt langfristiges Verhalten, nicht nur die Anfangsstärke

Bietet Empfehlungen basierend auf der Anwendung, nicht auf Katalogeinschränkungen

Diese Perspektive auf Systemebene ist für das Risikomanagement in Lagerumgebungen von entscheidender Bedeutung.

Die richtige Palette schützt mehr als Ihre Waren

Die Wahl einer Kunststoffpalette für Regalsysteme ist nicht nur eine Beschaffungsaufgabe – es ist eine Entscheidung, die sich auf Sicherheit, Effizienz und langfristige Betriebsstabilität auswirkt.

Die richtige regalfähige Kunststoffpalette:

Bewahrt die strukturelle Integrität im Laufe der Zeit

Unterstützt einen sicheren und effizienten Lagerbetrieb

Reduziert das Risiko kostspieliger Ausfälle und Störungen

Durch das Verständnis von Regalsystemen, Lastbedingungen, Materialverhalten und Strukturdesign können Käufer fundierte Entscheidungen treffen, die sowohl Vermögenswerte als auch Menschen schützen.

Wenn Ihre Kunststoffpaletten in Lagerregalsystemen verwendet werden, verlassen Sie sich nicht auf Annahmen oder unvollständige Spezifikationen.

Teilen Sie Ihren Regaltyp, Ihre Trägerspannweite, Ihre Lastanforderungen und Lagerbedingungen mit. Huading .

Unser Team hilft Ihnen dabei, regalfähige Kunststoffpalettenlösungen zu finden, die für eine sichere, langfristige Lagerlagerung konzipiert sind.

Kontaktieren Sie uns. Kunststoffpaletten ansehen

Deutsch

Deutsch